1. Caratteristiche strutturali del pezzo in lavorazione

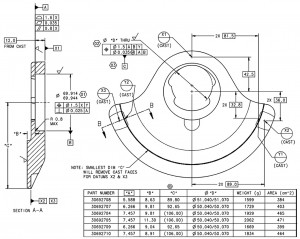

La forma del pezzo in lavorazione è a parete sottilepesi delle ruoteha una forma a ventaglio, il materiale è QT600, la durezza è 187-255 HBW, l'interno è un foro di forma speciale e la parte più sottile ha uno spessore di soli 4 mm. I requisiti di precisione dimensionale del blocco di bilanciamento sono mostrati in Figura 1. Il diametro del riferimento del foro centrale B è Φ69,914-69,944 mm e la tolleranza è di soli 0,03 mm. Di seguito è riportato un foro grezzo profilato. Durante la lavorazione del foro di riferimento C e del cerchio esterno, viene eseguito un taglio intermittente. Lo spessore della parete in questo caso è di soli 4 mm, il che genera facilmente sollecitazioni di taglio e deformazioni e influisce sulla tolleranza del foro di riferimento B, che rappresenta un punto difficile nella lavorazione del pezzo.

2. Pericoli nascosti dell'artigianato tradizionale

I componenti a pareti sottili si deformano facilmente durante il processo di fresatura, principalmente a causa della deformazione causata dalle sollecitazioni di taglio e dal serraggio. Il processo di lavorazione tradizionale prevede l'utilizzo di centri di lavoro CNC e torni CNC, suddivisi in due processi. Uno è il processo OP10. Utilizzare una fresa a disco da Φ60 mm per sgrossare e rifinire il piano superiore secondo le dimensioni del disegno, utilizzare una fresa in lega da Φ20 mm per sgrossare il foro interno da Φ51,04-51,07 mm a Φ50,7 mm (lasciare 0,3-0,4 mm), utilizzare una fresa in lega da Φ20 mm per sgrossare il foro interno da Φ69,914~69,944 mm a Φ69,6 mm (lasciare 0,3~0,4 mm), alesare di precisione i fori interni da Φ51,04~51,07 mm e Φ69,914~69,944 mm con una fresa per alesatura di precisione, forare 2 × Φ18 mm con due piccoli fori. Il secondo è il processo OP20. Il cerchio esterno "C" della tornitura di sgrossatura e finitura è conforme ai requisiti tecnici del disegno.

La difficoltà di lavorazione delpesi delle ruoteIl foro di riferimento B è stato lavorato secondo le dimensioni richieste dal disegno nel processo OP10. Rimuovere il pezzo e misurare il diametro del foro di riferimento B, Φ69,914~69,944 mm; l'errore di ovalizzazione è di 0,005~0,015 mm; le dimensioni soddisfano i requisiti del disegno. Tuttavia, dopo la lavorazione dell'OP20, rimuovere il pezzo e misurare il diametro del foro di riferimento B, Φ69,914-69,944 mm; l'errore di ovalizzazione è di 0,03-0,04 mm. Si può osservare che il diametro ha superato i requisiti del disegno.

3. Soluzione

Migliorare gli utensili. La corretta progettazione del dispositivo di serraggio ha un impatto diretto sulla precisione di lavorazione del pezzo, migliorando la produttività e riducendo l'intensità di lavoro degli operatori. A causa delle caratteristiche dei componenti con pareti sottili, una forza di serraggio eccessiva o non uniforme causerà una deformazione elastica del pezzo, che influirà sulla precisione delle dimensioni e della tolleranza di forma del pezzo, portando infine a dimensioni del pezzo lavorato fuori tolleranza. Per risolvere questo problema, il modello e le dimensioni del cilindro di serraggio e del cilindro di supporto devono essere attentamente selezionati durante la progettazione degli utensili idraulici.

Data di pubblicazione: 19 agosto 2022