1. Informazioni di base

Il volano a doppia massa (DMFW) è una nuova configurazione apparsa nelle automobili alla fine degli anni '80, che ha un notevole impatto sull'isolamento delle vibrazioni e sulla riduzione delle vibrazioni dei gruppi motopropulsori delle automobili.

ILdadi delle ruoteconsiste nel dividere il volano originale in due parti. Una parte rimane su un lato del motore originale e funge da volano originale per avviare e trasmettere la coppia di rotazione del motore. Questa parte è chiamata massa primaria; l'altra parte è posizionata sul lato trasmissione della trasmissione per migliorare l'inerzia rotazionale della trasmissione. Questa parte è chiamata massa secondaria. Tra le due parti è presente una cavità anulare per l'olio, nella quale è installato un ammortizzatore a molla, responsabile del collegamento delle due parti del volano, come mostrato in Figura 1. La massa secondaria può aumentare il momento di inerzia della trasmissione senza aumentare il momento di inerzia del volano e ridurre la velocità di risonanza al di sotto del regime minimo.

Lo stabilimento di motori base di Hexi produce 5 motori a volano bimassa, ovvero i modelli EK/CM/RY/SN/TB. I volani bimassa di questi 5 motori vengono serrati da una stazione automatica (OP2135) e i bulloni per il serraggio dei volani bimassa sono di tipo Torx. È richiesta un'elevata precisione di serraggio e una leggera deviazione dell'angolo causerà un serraggio non corretto rispetto all'albero. In media, a ogni turno si verificavano 15 prodotti non qualificati, con conseguenti numerose riparazioni e conseguenti problemi al normale funzionamento della linea di produzione.

Attualmente, la stazione di serraggio del volano bimassa adotta il metodo di controllo di coppia più angolo (35±2)N·m + (30~45)° per monitorare la coppia del bullone. Inoltre, la coppia statica del bullone del volano bimassa è elevata (requisiti tecnici: 65 N·m ~ 86 N·m). Per soddisfare i requisiti di coppia, è necessario che il manicotto (come mostrato in Figura 3) e il bullone siano allineati con maggiore precisione durante il processo di serraggio. Per questo motivo, questo articolo conduce indagini e analisi basate su casi problematici reali e propone soluzioni pertinenti su come migliorare la velocità di serraggio qualificata del bullone del volano bimassa.

2. Indagine sul serraggio non qualificato dei dadi delle ruote

Il problema del "serraggio errato alDadi ruota"rappresentava il 94,63% del numero totale di non qualificati, che era il problema principale che causava il basso tasso di qualificazione nel serraggio dei bulloni del volano a doppia massa. Dopo aver individuato il nocciolo del problema principale, possiamo prescrivere la terapia giusta. In combinazione con la situazione della scena e della produzione, è stata chiarita la direzione principale della ricerca.

Secondo i dati dell'indagine sullo status quo, i dati relativi a 459 bulloni del volano bimassa da gennaio a marzo 2021 non sono stati serrati correttamente e i dati relativi all'albero sono stati analizzati, come mostrato nella Tabella 1 e nella Figura 6. Dopo l'analisi, è emerso che 25 bulloni del volano bimassa non sono stati serrati correttamente a causa di fattori imprevedibili, come un'errata valutazione dell'attrezzatura da parte della telecamera, un funzionamento improprio del pallet, la perdita dell'origine dell'attrezzatura, danni al manicotto, ecc., che presentano una maggiore casualità. Pertanto, il nocciolo di questo problema può essere risolto teoricamente con un rapporto di 1-25/459 = 94,83%.

3. Soluzione

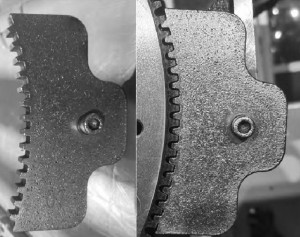

1. La soluzione all'usura dei denti degli utensili delle ganasce del volano

Controllando in loco l'utensile a griffe del volano, si è riscontrato che i denti erano gravemente usurati e non riuscivano ad ingranare efficacemente la corona dentata del volano. Durante il serraggio dell'attrezzatura, il volano vibra, causando il disallineamento del manicotto con il bullone. Durante il serraggio, il manicotto fuoriesce dal bullone o ruota a vuoto sulla superficie del bullone, con conseguente serraggio non corretto.

Sostituire il nuovo attrezzo a griffa del volano; la data di utilizzo è indicata sull'attrezzo a griffa del volano; l'attrezzo deve essere sostituito ogni 3 mesi per evitare che il volano vibri durante il processo di serraggio a causa dell'usura dell'artiglio, che causerebbe la formazione di un albero non qualificato.

2. La soluzione per l'allentamento della baionetta del vassoio

Controllare i registri di rilavorazione dei pallet in loco. I pallet dei motori rilavorati sono spesso concentrati nelle posizioni 021#/038#/068#/201#. I pallet sono stati quindi ispezionati e si è riscontrato che i perni di fissaggio dei pallet erano allentati. Di conseguenza, il manicotto non è allineato con il bullone, il manicotto fuoriesce dal bullone durante il processo di serraggio o il movimento a vuoto sulla superficie del bullone determina un serraggio non qualificato. Se i bulloni di fissaggio della baionetta del pallet sono allentati, la baionetta non può essere fissata efficacemente. Per il blocco di fissaggio del pallet, utilizzare bulloni estesi (in precedenza bulloni corti) e dadi anti-svitamento per evitarne l'allentamento causato dall'allentamento dei bulloni di fissaggio della baionetta del pallet. In questo caso, il fissaggio non può essere effettuato in modo efficace, con conseguente vibrazione del volano e disallineamento dell'albero durante il processo di serraggio, che non è qualificato.

3. Ottimizzare il metodo di acquisizione delle immagini della fotocamera del dispositivo

Questa fase è la più difficile del piano. Poiché non ci sono parametri a cui fare riferimento, è necessario esplorare e controllare l'attrezzatura. Piano specifico:

(1) Correggere nuovamente le coordinate di origine

(2) Aumentare il programma dei parametri di compensazione del centro della foto della fotocamera, come lo scostamento del foro centrale della foto, impostare il valore di compensazione e l'importo di correzione per le coordinate del centro e correggere la posizione dello scostamento del foro centrale

(3) Regola il valore di compensazione dell'esposizione della fotocamera.

I dati sono stati monitorati e raccolti ininterrottamente per 3 mesi. Durante questo periodo, il tasso di serraggio qualificato dei bulloni del volano a doppia massa ha subito oscillazioni e sono state apportate opportune correzioni e regolazioni ai parametri di ripresa. All'inizio di aprile, il valore di compensazione dell'esposizione è stato regolato da 2.800 a 2.000 e il tasso di serraggio qualificato è aumentato al 97,75%. Dopo l'operazione di monitoraggio, si sono verificati ulteriori guasti e il valore di esposizione della fotocamera è stato quindi regolato: da 2.000 a 1.800, con un aumento al 98,12%. Al fine di consolidare le misurazioni, durante il processo di monitoraggio, il valore di esposizione della fotocamera è stato nuovamente ottimizzato: da 1.800 è diventato 1.000 e il tasso di serraggio finale superato ad aprile è aumentato al 99,12%; il tasso di serraggio superato a maggio e giugno è stato costantemente monitorato fino a superare il 99%.

4. Eeding

IL dadi delle ruoteIl volano è il dispositivo con il miglior isolamento e riduzione delle vibrazioni nell'automobile attuale. Le vibrazioni di un motore diesel sono maggiori di quelle di un motore a benzina. Per ridurre le vibrazioni del motore diesel e migliorare il comfort di guida, molte autovetture diesel in Europa ora utilizzano volani bimassa, in modo che il comfort di un'auto con motore diesel sia paragonabile a quello di un'auto con motore a benzina [6]. In Cina, la berlina Bora con cambio manuale di FAW-Volkswagen ha preso l'iniziativa nell'adozione di volani bimassa. La domanda di mercato per i volani bimassa continua a crescere e anche i requisiti per i tassi di qualificazione del serraggio stanno diventando sempre più elevati [7]. Questo articolo analizza i problemi comuni che portano a un serraggio non qualificato del volano bimassa, ne individua la causa principale, formula metodi di risoluzione del problema e risolve fondamentalmente il problema. Attualmente, l'attrezzatura funziona bene e il tasso di successo rimane superiore al 99%. La soluzione a questo problema ha un impatto positivo sul risparmio sui costi di manodopera e sul miglioramento della qualità della fabbrica.

Data di pubblicazione: 29 settembre 2022