1. Breve

Il filo interno utilizzato dalle onde longitudinali e selezionato per essere utilizzato è fissato dabulloni ordinarie bulloni autobloccanti, calibrati con diverse strategie di serraggio, e viene analizzata la differenza tra le curve caratteristiche di ancoraggio dei bulloni di ancoraggio e quelle dei bulloni autobloccanti. Risultato: il metodo di calibrazione del bullone e del bullone otterrà diverse caratteristiche di calibrazione, la scala temporale di bloccaggio della catena determina l'autocalibrazione e la scala temporale di autocalibrazione dell'autocalibrazione porta a diversi obiettivi. A causa della normale curva di movimento, le diverse caratteristiche ottenute si sposteranno verso destra.

2. Filosofia del test

Attualmente, il metodo ultrasonico è ampiamente utilizzato nelprova di forza assiale del bullonedel punto di fissaggio del sottosistema automobilistico, ovvero la curva caratteristica di relazione (curva di calibrazione del bullone) tra la forza assiale del bullone e la differenza di tempo del suono ultrasonico viene ottenuta in anticipo, per poi eseguire il test del sottosistema del componente effettivo. La forza assiale del bullone nella connessione di serraggio può essere ottenuta misurando ultrasonicamente la differenza di tempo del suono del bullone e facendo riferimento alla curva di calibrazione. Pertanto, ottenere la curva di calibrazione corretta è particolarmente importante per l'accuratezza dei risultati della misurazione della forza assiale del bullone nel sottosistema del componente effettivo. Attualmente, i metodi di test ultrasonici includono principalmente il metodo a onda singola (ovvero il metodo a onda longitudinale) e il metodo a onda longitudinale trasversale.

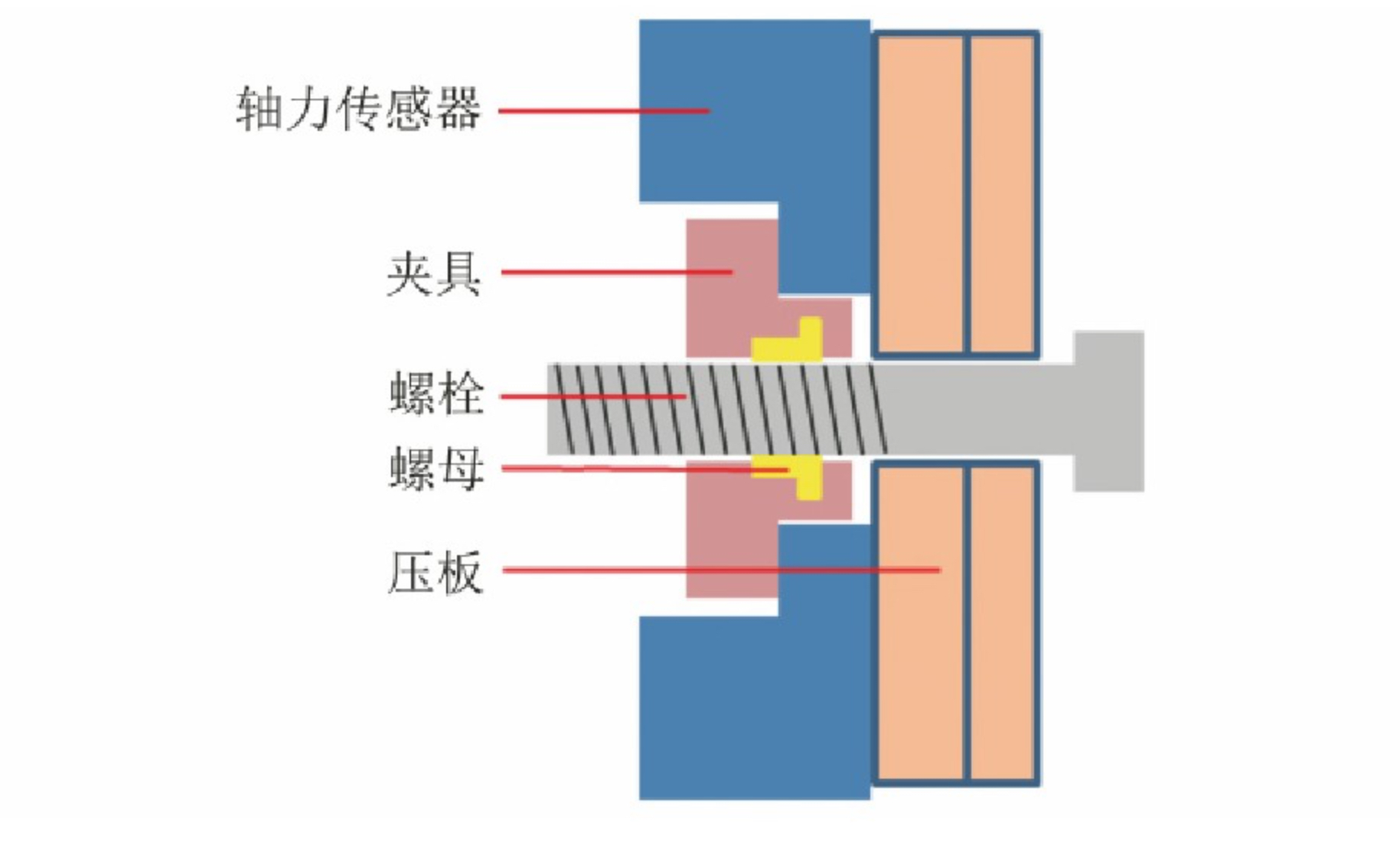

Nel processo di calibrazione dei bulloni, molti fattori influenzano i risultati della calibrazione, come la lunghezza di serraggio, la temperatura, la velocità della macchina di serraggio, gli utensili di fissaggio, ecc. Attualmente, il metodo di calibrazione dei bulloni più comunemente utilizzato è il metodo di serraggio a rotazione. I bulloni vengono calibrati sul banco prova bulloni, che richiede la produzione di dispositivi di supporto per il sensore di forza assiale, ovvero la piastra di pressione e il dispositivo di fissaggio con foro filettato interno. La funzione del dispositivo di fissaggio con foro filettato interno è quella di sostituire i dadi tradizionali. Il design anti-allentamento viene solitamente utilizzato nei punti di collegamento di fissaggio con elevato fattore di sicurezza dei telai automobilistici per garantirne l'affidabilità. Una delle misure anti-allentamento attualmente adottate è il dado autobloccante, ovvero il dado di bloccaggio a coppia efficace.

L'autore adotta il metodo dell'onda longitudinale e utilizza un dispositivo di fissaggio autocostruito per la filettatura interna per selezionare il dado standard e il dado autobloccante per calibrare il bullone. Attraverso diverse strategie di serraggio e metodi di calibrazione, viene studiata la differenza tra il dado standard e il dado autobloccante per calibrare la curva del bullone. Il test di forza assiale sugli elementi di fissaggio dei sottosistemi automobilistici fornisce alcune raccomandazioni.

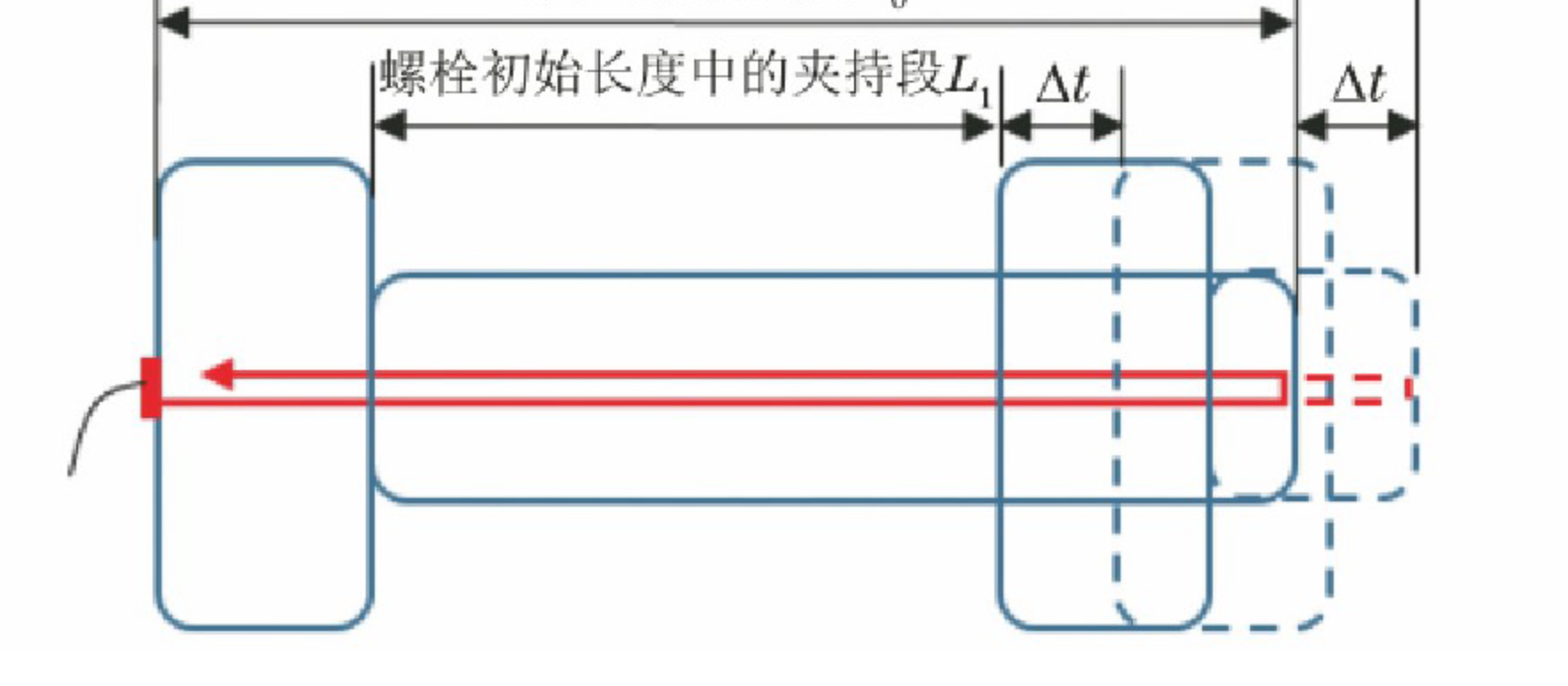

La verifica della forza assiale dei bulloni mediante tecnologia a ultrasuoni è un metodo di prova indiretto. Secondo il principio di sonoelasticità, la velocità di propagazione del suono nei solidi è correlata alla sollecitazione, quindi le onde ultrasoniche possono essere utilizzate per ottenere la forza assiale dei bulloni [5-8]. Il bullone si allungherà durante il processo di serraggio e allo stesso tempo genererà una sollecitazione di trazione assiale. L'impulso ultrasonico verrà trasmesso dalla testa del bullone alla coda. A causa della brusca variazione di densità del mezzo, tornerà lungo il percorso originale e la superficie del bullone riceverà il segnale attraverso la ceramica piezoelettrica. differenza di tempo Δt. Lo schema del test a ultrasuoni è mostrato in Figura 1. La differenza di tempo è proporzionale all'allungamento.

La verifica della forza assiale dei bulloni mediante tecnologia a ultrasuoni è un metodo di prova indiretto. Secondo il principio della sonoelasticità, la velocità di propagazione del suono nei solidi è correlata alla sollecitazione, quindi le onde ultrasoniche possono essere utilizzate per ottenerela forza assiale dei bulloniIl bullone si allungherà durante il processo di serraggio e, allo stesso tempo, genererà una sollecitazione di trazione assiale. L'impulso ultrasonico verrà trasmesso dalla testa del bullone alla coda. A causa della brusca variazione di densità del mezzo, tornerà lungo il percorso originale e la superficie del bullone riceverà il segnale attraverso la ceramica piezoelettrica. differenza di tempo Δt. Lo schema del test a ultrasuoni è mostrato in Figura 1. La differenza di tempo è proporzionale all'allungamento.

M12 mm × 1,75 mm × 100 mm e quindi le specifiche dei bulloni, utilizzare bulloni ordinari per fissare 5 di tali bulloni, prima utilizzare il test di autoancoraggio con diverse forme di pasta saldante di calibrazione, è una piastra a spirale artificiale per la flangia del bullone adatta e premere Durante la scansione dell'onda iniziale (ovvero, la registrazione dell'L0 originale), quindi avvitarla a 100 N m + 30 ° con uno strumento (chiamato metodo di tipo I), e l'altro consiste nello scansionare l'onda iniziale e avvitarla alla dimensione del bersaglio con una pistola di serraggio (chiamato metodo di tipo I). Per il secondo metodo di tipo), ci sarà un certo tipo in questo processo (come mostrato in Figura 4) 5 è il bullone ordinario e il metodo autobloccante La curva dopo la calibrazione secondo il metodo di tipo I La Figura 6 è il tipo autobloccante. La Figura 6 è una classe autobloccante. Curve di Classe I e Classe II. Il metodo di utilizzo può essere: utilizzare la curva personalizzata della classe di ancoraggio comune, esattamente la stessa (tutti passano attraverso l'origine con la stessa velocità di segmento e numero di punti); bloccare il tipo di indice del tipo di punto di ancoraggio (tipo I e segno di ancoraggio, la pendenza della differenza di intervallo e il numero di punti); ottenere somiglianze)

L'esperimento 3 consiste nell'impostare la coordinata Y3 di Graph Setup nel software dello strumento di acquisizione dati come coordinata della temperatura (utilizzando un sensore di temperatura esterno), impostare la distanza di minimo del bullone a 60 mm per la calibrazione e registrare la coppia/forza assiale/temperatura e la curva dell'angolo. Come mostrato in Figura 8, si può osservare che con l'avvitamento continuo del bullone, la temperatura aumenta costantemente e l'aumento di temperatura può essere considerato lineare. I quattro campioni di bulloni sono stati selezionati per la calibrazione con dadi autobloccanti. La Figura 9 mostra le curve di calibrazione dei quattro bulloni. Si può notare che le quattro curve sono tutte traslate verso destra, ma l'entità della traslazione è diversa. La Tabella 2 riporta l'entità dello spostamento verso destra della curva di calibrazione e l'aumento di temperatura durante il processo di serraggio. Si può osservare che l'entità dello spostamento verso destra della curva di calibrazione è sostanzialmente proporzionale all'aumento di temperatura.

3. Conclusione e discussione

Durante il serraggio, il bullone è sottoposto all'azione combinata di sollecitazione assiale e torsionale, e la forza risultante delle due determina infine lo snervamento del bullone. Durante la calibrazione del bullone, solo la forza assiale del bullone viene riflessa sulla curva di calibrazione per determinare la forza di serraggio del sottosistema di fissaggio. Dai risultati del test in Figura 5 si può osservare che, sebbene si tratti di un dado autobloccante, se la lunghezza iniziale viene registrata dopo che il bullone è stato ruotato manualmente fino al punto in cui sta per entrare in contatto con la superficie di appoggio della piastra di pressione, i risultati della curva di calibrazione coincidono perfettamente con quelli del dado normale. Ciò dimostra che, in questo stato, l'influenza della coppia autobloccante del dado autobloccante è trascurabile.

Se il bullone viene serrato direttamente nel dado autobloccante con una pistola elettrica, la curva si sposterà complessivamente verso destra, come mostrato in Figura 6. Ciò dimostra che la coppia autobloccante influisce sulla differenza temporale acustica nella curva di calibrazione. Si osservi che il segmento iniziale della curva è spostato verso destra, a indicare che la forza assiale non viene ancora generata a condizione che il bullone abbia un certo allungamento, oppure che la forza assiale sia molto piccola, il che equivale a dire che il bullone non è stato premuto contro il sensore di forza assiale. Allungamento: ovviamente, l'allungamento del bullone in questo momento è un falso allungamento, non un allungamento reale. La ragione del falso allungamento è che il calore generato dalla coppia autobloccante durante il processo di serraggio in aria influenza la propagazione delle onde ultrasoniche, che si riflette sulla curva. Ciò dimostra che il bullone è stato allungato, il che indica che la temperatura ha un effetto sull'onda ultrasonica. Nella Figura 6, il dado autobloccante viene utilizzato anche per la calibrazione, ma il motivo per cui la curva di calibrazione non si sposta verso destra è che, sebbene vi sia attrito durante l'avvitamento del dado autobloccante, viene generato calore. Tuttavia, il calore è stato incluso nella registrazione della lunghezza iniziale del bullone. Questo è stato eliminato e il tempo di calibrazione del bullone è molto breve (solitamente inferiore a 5 secondi), quindi l'effetto della temperatura non si riflette sulla curva caratteristica di calibrazione.

Dall'analisi precedente si evince che l'attrito del filetto durante l'avvitamento in aria provoca un aumento della temperatura del bullone, con conseguente riduzione della velocità delle onde ultrasoniche, che si manifesta come uno spostamento parallelo verso destra della curva di calibrazione. La coppia, entrambi proporzionali al calore generato dall'attrito del filetto, è correlata alla coppia, come mostrato in Figura 10. Nella Tabella 2 vengono conteggiati l'entità dello spostamento verso destra della curva di calibrazione e l'aumento di temperatura del bullone durante l'intero processo di serraggio. Si può osservare che l'entità dello spostamento verso destra della curva di calibrazione è coerente con l'entità dell'aumento di temperatura e presenta una relazione lineare proporzionale. Il rapporto è pari a circa 10,1. Supponendo che la temperatura aumenti di 10 °C, la differenza di tempo acustico aumenta di 101 ns, corrispondente alla forza assiale di 24,4 kN sulla curva di calibrazione del bullone M12. Da un punto di vista fisico, si spiega che l'aumento della temperatura causerà una modifica della proprietà di risonanza del materiale del bullone, cosicché la velocità delle onde ultrasoniche attraverso il mezzo del bullone cambierà e quindi influenzerà il tempo di propagazione ultrasonica.

4. Suggerimento

Quando si utilizza un dado normale edado autobloccantePer calibrare la curva caratteristica del bullone, si otterranno diverse curve caratteristiche di calibrazione a causa di metodi diversi. La coppia di serraggio del dado autobloccante aumenta la temperatura del bullone, aumentando di conseguenza la differenza di tempo ultrasonica e, di conseguenza, la curva caratteristica di calibrazione ottenuta si sposterà parallelamente verso destra.

Durante il test di laboratorio, l'influenza della temperatura sull'onda ultrasonica dovrebbe essere eliminata il più possibile, oppure dovrebbe essere adottato lo stesso metodo di calibrazione nelle due fasi di calibrazione del bullone e di prova della forza assiale.

Data di pubblicazione: 19 ottobre 2022